在樹莓派上部署ASP.NET環境(樹莓派做ASP.NET項目伺服器),之後Windows上開發的ASP.NET項目可以部署在樹莓派上。 ...

ROZRZ線上測量自動測量線上刀補CNC遠程刀補機床遠程刀聯對刀儀遠程刀補掃碼傳輸刀補

零件線上測量自動刀補整套解決方案

蘇州雲沃嘉 www.yun-360.com ,183-6276-2928,[email protected] 設備點檢,CNC報修,設備管理系統

DNC無線聯網,CNC無線傳輸,機床掃碼下載程式,西門子CNC數據採集(免授權採集,免開OPC UA)840D採集,840DSL採集, 828D採集,810D採集,西門子沒有網口的設備也能採集能提供完整的採集方案。840DSL掃條碼下載程式,828D遠程修改刀補,840DSL遠程式控制制,項目該方案在全球MDC採集中應用,已經應用各大國企,軍工行業。

刀具在加工過程中產生磨損是切削過程中的物理現象,尤其是在加工高溫合金、不鏽鋼、鈦合金等難加工的材料時,刀具磨損更快,這必然會導致加工尺寸變化,進而影響加工精度。在普通車床上加工時,針對刀具磨損帶來的尺寸變化,操作者可以人工控制中拖板進刀量來修正。但數控切削屬於自動加工,刀具磨損後如果不及時補償會影響到產品質量。

在工件的加工過程中,工件裝卸、刀具調整等輔助時間,占加工周中相當大的比例,其中刀具的調整 既費時費力,又不易準確,最後還需要試切。統計資料表明,一個工件的加工,純機動時間大約只占總時間的55%,裝夾和對刀等輔助時間占45%。因此,對刀儀便顯示出極大的優越性。對刀儀給加工帶來極大方便,當然大部分對刀儀(ZOLLERSATTER 帕萊克)也提供了更強大的數據後處理能力,數據列印輸出及DNC系統集成。對刀儀可以自動輸出機床可以識別的G代碼,數據通過DNC系統傳輸機床,寫入機床的刀補界面。

在切削過程中,刀具一方面切下切屑,刀具本身也會逐漸磨損,即刀具磨損。通過實驗發現,刀具磨損過程大致分為3個階段,如圖1所示。開始使用刀具時,由於新刀具的錶面比較粗糙,切削時刀具磨損較快,這個階段為初期磨損階段(Ⅰ段);經過初期磨損後,刀具錶面被磨平,切削時磨損較慢,磨損量與切削時間近似成正比,這個階段為正常磨損階段(Ⅱ段);當磨損量達到一定程度後,由於刀具磨損嚴重,使用時機械摩擦加劇,產生切削熱增加較多,導致切削溫度升高,磨損急劇加速,甚至出現崩刃現象,加工錶面質量明顯下降,刀具失去切削能力,需要更換刀具,這個階段為急劇磨損階段(Ⅲ段)。通常規定刀具用到產生急劇磨損前必須更換或重磨刀具,此時,後刀面上測定的磨損帶寬度VB作為刀具磨鈍標準。

刀具磨損的補償方法

隨著切削時間的推移,刀具的磨損量持續增加,這必然導致工件的尺寸發生變化,影響工件的加工質量。在數控切削加工時,需要對刀具磨損進行補償,以保證零件的尺寸精度。

1 手動補償法

數控切削的刀具補償的通常做法是停車後人工測量工件尺寸,將磨損後產生的工件誤差,輸入相應刀具的磨損補償中, 在數控車床上用1號刀加工某外圓,其理論尺寸d理論為φ30,加工一段時間後刀具產生磨損,實際測量尺寸d測量為φ30.02,則磨損後產生的工件誤差為-0.02,相應刀補號的X軸磨損補償值為-0.02這種手工補償方法效率較低,操作者的工作量較大。

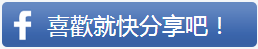

2 遠程補償法

通過手動測量或使用三坐標測量產品發現超過公差後,可以在ROZRZ刀補系統上直接對設備進行刀補的修改,可在第一時間快速修改,不用跑到機床前面,提高效率。

3 自動補償法

在數控機床上安裝線上測量系統,在加工過程中自動測量工件尺寸,並與工件理論尺寸比較,ROZRZ刀補系統自動計算出補償值,將結果發送給數控系統,由數控系統修改刀具補償值,從而實現刀具磨損的自動補償。

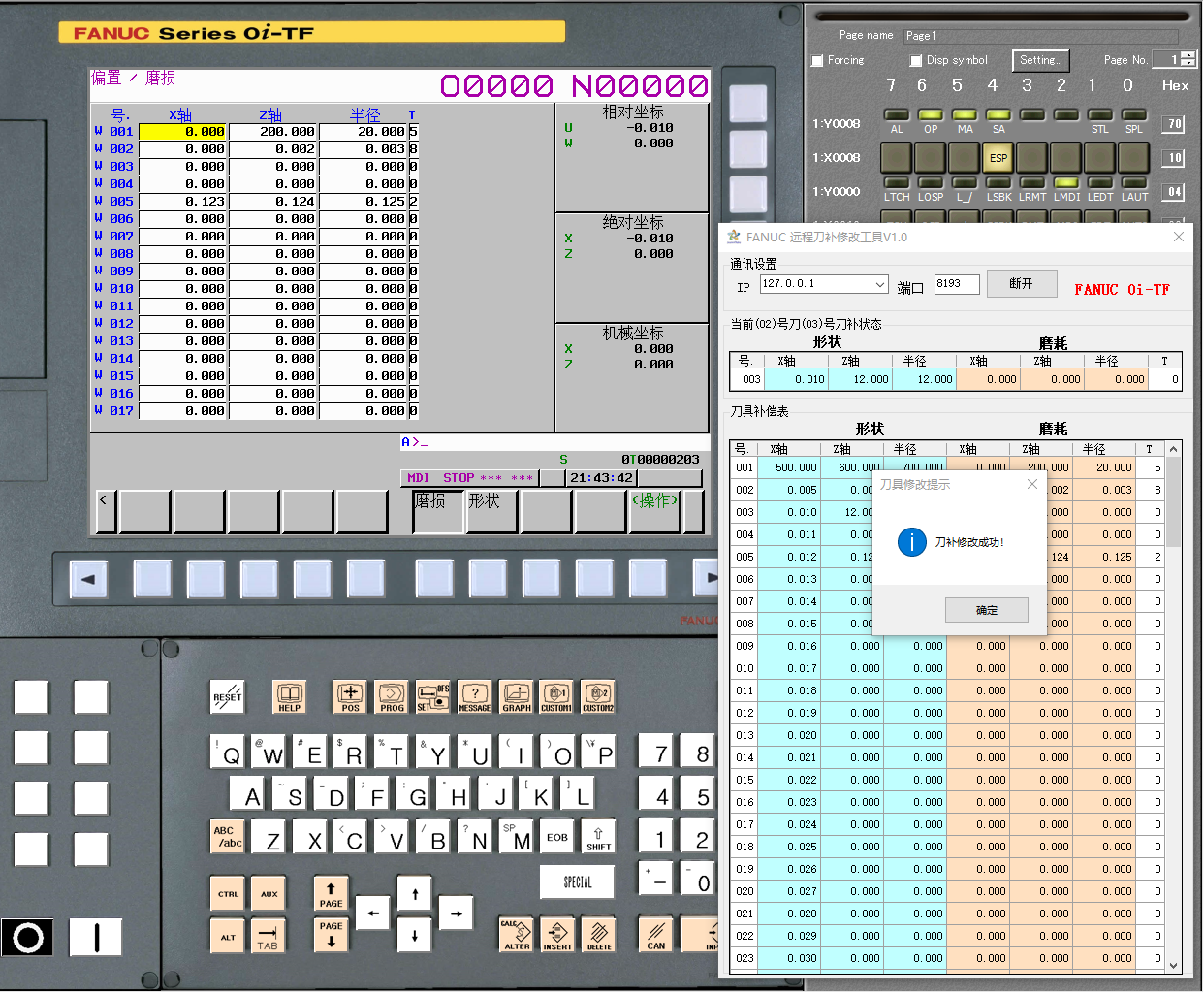

4 線上測量儀對刀儀補償法

刀補軟體和檢測設備實現對接,可根據檢測設備通訊介面實時讀取檢測數據(也可對接第三方軟體,接收第三方軟體提供的檢測數據),將檢測數據和標準尺寸進行比對後進行自動補償。

選擇機床,選擇機床當前在加工的產品(可拉,可模糊搜索),選擇完成後,當前設備和選中的產品形了綁定關係。

5 二維碼刀補法

機床操作者通過使用掃碼槍掃描刀具二維碼標簽,完成刀具信息、半徑補償 值及長度補償值等數據自動輸入至機床數控系統,實現數控加工刀具信息的自動輸入,確保數據的準確性。

.jpg)

本文由 雲沃嘉數字化工廠服務商 發佈,[點這裡] (https://www.yun-360.com) 可以找到我